18/07/2016

Aos 2 anos de idade, a alemã Denise Schindler perdeu a perna direita em um acidente de carro. Aos 21, ela se apaixonou pelo ciclismo e virou profissional no esporte. Ganhou vários campeonatos pelo mundo, foi prata nos Jogos Paralímpicos de Londres, em 2012, e agora prepara-se para brilhar no Rio. A novidade é que vem com uma prótese projetada e impressa em 3D, tornando-se a primeira ciclista do mundo a competir com um modelo de perna desse tipo. Isso foi possível graças à parceria entre a campeã de paraciclismo e a Autodesk, empresa norte-americana de software.

A fabricação de uma prótese é um processo lento. O modelo que a atleta usava era feito à mão, por técnicos que fundiam os materiais e os refinavam durante semanas. Sem dúvida, era uma peça bem-acabada, mas levava mais de dois meses para ser confeccionada e tinha alto custo. A prótese da Autodesk levou cerca de cinco dias para ficar pronta e custou 25% do preço da versão antiga. E sem afetar a qualidade e o conforto ‒ importante fator a ser considerado, visto que a ciclista pedala de quatro a cinco horas por dia.

Para fazer a prótese, a empresa de software realizou uma varredura 3D da perna esquerda de Denise, eliminando a necessidade de um molde. Por meio de uma moderna ferramenta de design, a equipe trabalhou em 52 versões digitais da prótese até encontrar a ideal. Depois, foi só imprimir, em questão de minutos. Além de levar menos tempo para ser feito e ser mais barato, o novo modelo pesa quase a metade da antiga perna de fibra de carbono da atleta.

As próteses confeccionadas em impressoras 3D são feitas de plástico e representam um grande avanço em processos de reabilitação. Coordenador técnico de atletismo do Comitê Paralímpico Brasileiro (CPB), o professor Ciro Winckler também vê com muito bons olhos as novas tecnologias. “A impressão de próteses em 3D, principalmente pelo menor custo, vai facilitar o acesso a muita gente e trazer mais pessoas para o esporte”, acredita. Sobre as peças serem usadas em competições de alto rendimento, no entanto, Winckler diz que é preciso acompanhar para ver como vão se portar.

“Acredito que elas serão a porta de entrada para a criança e para o adulto iniciante na prática esportiva. Garantir desempenho é um processo mais longo”, observa. Mas ele torce pela evolução e ampliação dos projetos, para que mais e mais deficientes possam ser beneficiados. “Na Universidade de Harvard, nos Estados Unidos, está em andamento o desenvolvimento de uma cadeira de rodas esportiva em 3D. Isso é muito interessante”, diz.

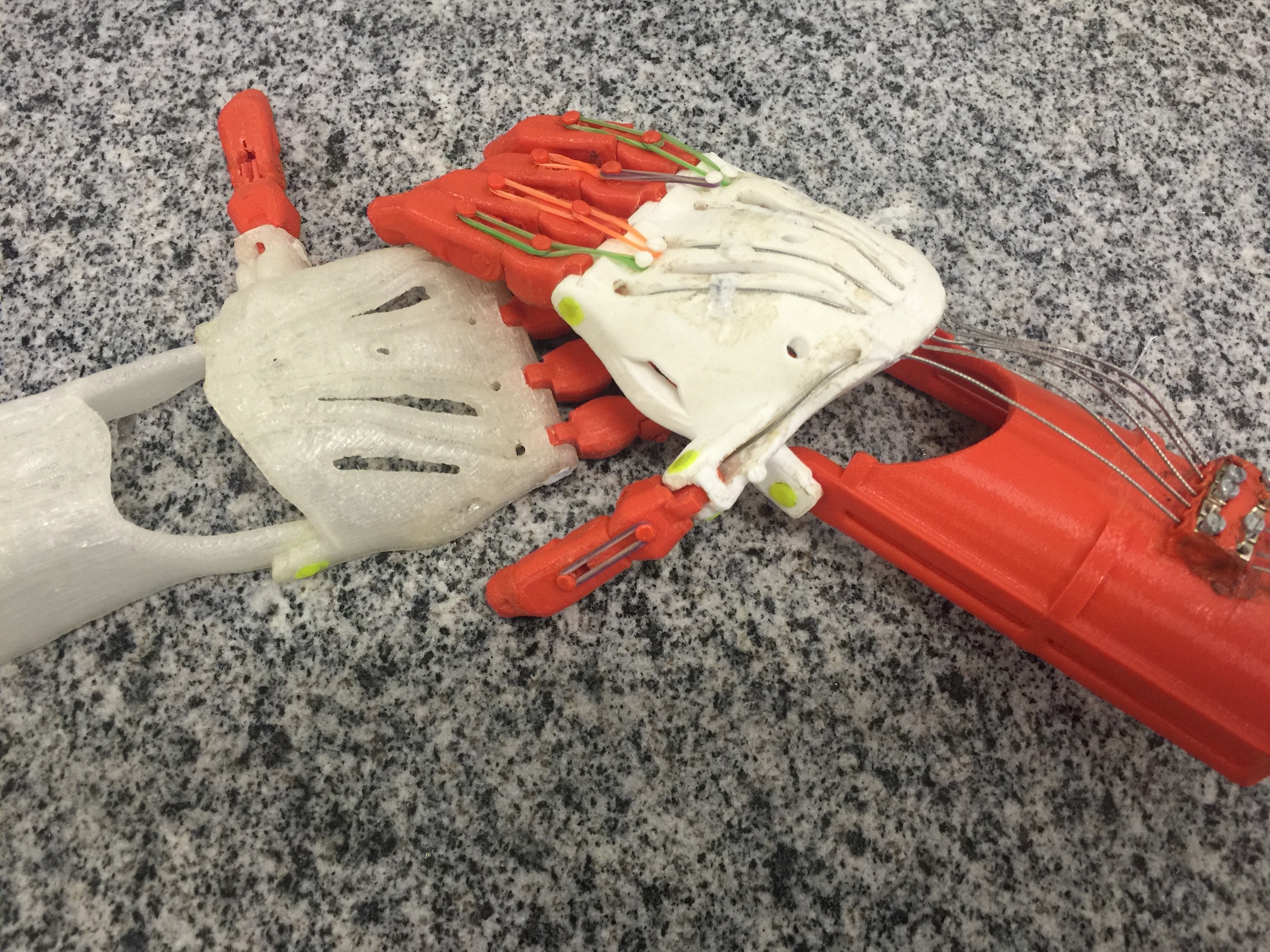

Próteses de braços impressas em 3D na Universidade Federal de Goiás (foto: divulgação)

O Plástico

No Brasil, pesquisadores da Universidade Federal de Goiás (UFG) também trabalham no desenvolvimento de próteses para membros superiores em impressoras 3D por um custo muito menor que o usual. A ideia é que o modelo mais caro não ultrapasse 5 mil reais ‒ próteses comerciais disponíveis no mercado podem custar de 5 mil a 60 mil dólares.

O material utilizado é o plástico (polímero) extrusado. Os filamentos são derretidos e depositados em camadas muito finas, que vão tecendo a peça no equipamento de impressão. “São três tipos de filamentos: o ABS (derivado do petróleo), o PLA (biodegradável e derivado do milho) e um mais recente, flexível, que tem textura de borracha e vem sendo usado no acoplamento entre a prótese e a pele do usuário”, explica o coordenador do projeto, Marcelo Stoppa, matemático, doutor em engenharia mecânica e professor da UFG.

Apesar da crescente popularização, ele diz que não é tão simples quanto parece. “Existe a necessidade mínima de conhecimento em eletrônica, programação e desenhos tridimensionais no computador. Nosso trabalho, em particular, começou em 2013 com minha preparação para o pós-doutorado, com o objetivo de estudar próteses biônicas de mão de baixo custo”, conta Stoppa. Logo depois, a equipe conseguiu a aprovação do projeto em um edital do CNPq, que forneceu condições de aquisição de equipamentos para os primeiros protótipos. Assim, em 2014, nasceu o Núcleo de Tecnologia Assistiva, o Nena, na UFG-Regional Catalão.

No laboratório goiano, são produzidos dois tipos de próteses. Uma passiva, em que os movimentos são realizados mecanicamente pelo próprio corpo do usuário ‒ mais indicada para crianças, em virtude do seu crescimento natural e que por isso também é mais barata e funcional. E outra ativa e definitiva, para adultos ‒ é controlada eletronicamente, seus movimentos são realizados por motores. A equipe ainda desenvolveu um aplicativo para smartphones e tablets que permite controlar a prótese.